哎呦,说到苏州,大家第一反应可能是园林、丝绸、大闸蟹。但你可能不晓得,这座江南古城,如今在“硬科技”领域也闷声不响地搞出了大名堂,特别是在高端工业相机这个行当里,那真叫一个藏龙卧虎-2。你别看这玩意儿名字里带个“相机”,它跟咱平时拍照的家伙什可完全不是一回事。它是给工厂里的智能产线当“眼睛”的,要的就是在电光火石间,把零件上比头发丝还细的瑕疵给揪出来,或者引导机械臂精准地抓取摆放-6。

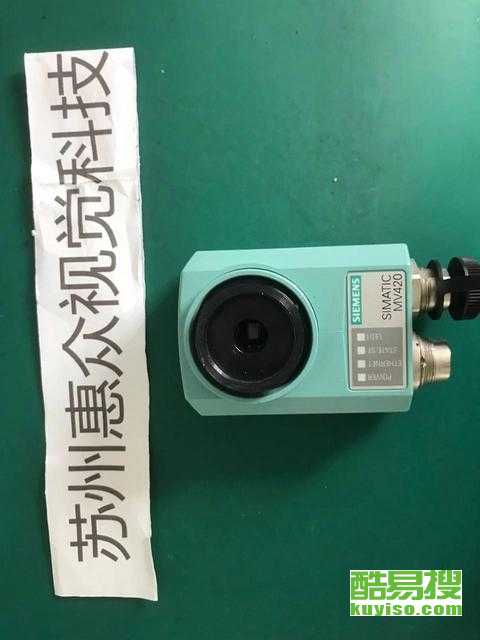

过去这种高端设备,基本都是德国、日本品牌的天下,贵不说,用起来还不一定完全贴合咱国内厂子的脾气-7。但现在不一样了,苏州这片制造业的热土上,硬是长出了一批能跟国际巨头掰手腕的企业-3。他们搞出来的苏州高端工业相机特点非常鲜明,总结起来就是:“眼睛”更亮,“脑子”更活,还特能“扛活儿”。今天咱就来唠唠,这些本土明星产品,到底解决了工厂里哪些让人头疼的麻烦事。

第一招:小身板里藏着“千里眼”,专治空间局限和看不准的毛病

搞过工厂自动化集成的工程师都懂,在产线上加装设备,那真是“寸土寸金”。机械臂周围空间就那么大,传统3D相机个头大、重量沉,装上去不是干涉就是影响机械臂速度。

这时候,苏州企业给出的方案就很有巧思了。比如有公司推出的新款3D相机,直接把体积做得跟一部手机差不多大,重量不到300克-1。你瞧,这就好比给机械臂末端装了个轻巧的“眼镜”,而不是扛着个笨重的“望远镜”,集成难度和空间压力瞬间就降下来了-1。

光小巧还不够,关键还得“眼力”好。精度是工业相机的命根子。面对微型零件、复杂曲面,看不清楚、测不准,一切都是白搭。苏州的相机在精度上可一点不含糊。有的采用高精度蓝光技术,能在700毫米的工作距离下,把精度稳稳控制在万分之五以内-1。还有的配合高达1200万像素的工业相机和智能对焦算法,实现微米级(千分之一毫米)的重复测量精度,确保每一次“凝视”都分毫不差-9。这就解决了高端制造中“看不清、测不准”的核心痛点,让产品质量把控有了“火眼金睛”。

第二招:自带“最强大脑”,专治复杂场景和决策困难

传统的工业相机,很多时候就是个“憨厚的记录员”,只会咔咔拍照,把海量的图像数据扔给后面的电脑去分析,速度慢,对复杂情况也束手无策。

而新一代的苏州高端工业相机特点,恰恰在于它不只是一只“眼睛”,更开始集成“大脑”。有的企业提出了“工业之眼”与“智能之脑”协同进化的理念-2。简单说,就是让相机自己会“思考”。比如,面对堆积如山、杂乱无章的零件,相机内置的算法能瞬间重建出3D点云,并规划出最优的抓取路径,告诉机械臂该怎么下手,实现了真正的“眼疾手快”-1。

更有甚者,直接把AI芯片和算法引擎塞进了相机或配套的控制器里。像有企业推出的域控制器,集成了视觉语言模型等AI能力,能让机器人理解自然语言指令-2。还有的自动测量机,内置AI芯片,能通过深度学习算法自动识别工件边缘,实现毫秒级的精准对焦,把测量效率提升了数倍-9。这相当于给生产线配了个经验丰富的“老师傅”,不仅能看,还能当场判断、决策,完美解决了传统自动化中“感知简陋、决策缺失”的瘫痪状态-2。

第三招:皮实耐造又“接地气”,专治环境恶劣和落地费劲

工厂环境可不是实验室,油污、震动、温度变化、电磁干扰是家常便饭。设备要是太“娇气”,三天两头出毛病,产线一停,损失可就大了。

苏州的工业相机在这点上就特别“皮实”。为了适应复杂的工业现场,很多产品设计时就把耐用性拉满了。有的能在零下10度到70度的宽温范围内稳定工作-1;有的配备了自清洁和恒温系统,确保在长时间运行中数据始终稳定可靠-9。这种“硬汉”体质,解决了设备在恶劣工况下“水土不服”、稳定性差的痛点。

更“接地气”的是软硬件一体化的解决方案和极高的性价比-1。过去,买相机只是第一步,还得配软件、搞算法、做集成,费时费力费钱。现在苏州的企业很多都提供“开箱即用”的解决方案,软硬件深度协同,大大降低了部署门槛和开发周期-5-8。同时,随着国产供应链的成熟,核心部件成本不断下降,使得高端性能不再是天价-7。这对于广大渴望智能化升级又预算有限的中小制造企业来说,无疑是雪中送炭,解决了“用不起、玩不转”的终极难题。

网友提问与回答

1. 网友“机械臂小能手”问:看了文章,感觉苏州的相机挺厉害。我们厂正想改造一条柔性装配线,需要视觉引导机器人抓取不同型号的零件。除了文中提到的,能再具体说说该怎么选型吗?哪些参数要特别盯紧?

这位朋友你好!你这个问题非常实际,是视觉引导项目的核心。选型确实是个技术活,除了品牌,更要紧扣你的具体需求。针对你的柔性装配线,我给你划几个重点:

首要看“识别能力”与“通信本事”:柔性线意味着零件多变,可能今天抓方盒子,明天抓圆筒。所以相机和配套软件的识别算法必须足够“智能”和“宽容”。要重点关注产品是否具备强大的3D无序抓取算法,能够处理零件堆叠、相互遮挡的复杂情况-1。同时,通信接口和协议至关重要。一定要确认相机是否支持你产线上机器人品牌的主流实时通信协议,比如Profinet、Ethernet/IP等,这是实现相机与机器人之间毫秒级坐标传输、实时联动的物理基础-6。

其次抠“精度”与“速度”的平衡:你需要根据零件的大小、抓取允许的容差来反推需要的精度。文中所提的微米级(0.001mm)精度通常用于精密装配,如果你的零件是厘米级尺寸、容差较大,可能不必追求极致精度,从而节省成本。速度(帧率) 则直接决定产线节拍。要计算从零件进入视野、相机拍照、分析到发出坐标信号的整个耗时,是否满足你的生产节奏。高速相机通常配合全局快门,确保运动中的物体也不模糊-8。

最后验“环境适应性”与“易用性”:把你的车间环境(光照变化、振动、温度)如实告诉供应商,看产品防护等级(如IP42防尘防水-9)、宽温性能(如0-50℃工作-1)是否达标。易用性常被忽略但却影响投产效率。询问软件是否图形化编程、是否提供预设的机器人通信模板、是否有丰富的现场调试工具。好的产品能极大缩短工程师的集成时间,让你快速上线-8。

建议把你最典型的几种零件样本和产线节拍要求,直接带给像天准科技、博众精工-10或深浅优视-5这样的苏州本土方案商,他们经验丰富,能给出更贴近你预算和需求的定制化建议。

2. 网友“质检阿强”问:我们做精密电子元件检测,对表面划痕、凹坑这种细微缺陷要求很高。听说现在AI检测很火,苏州这边的相机用AI是真的能提升检出率吗?还是只是炒概念?

阿强你好,你的疑惑非常普遍。我负责任地告诉你,在精密检测领域,AI已经不是概念,而是切实提升检出率、降低漏检率的利器,苏州的头部企业在这方面的应用已经非常深入。

传统的视觉检测,主要靠“规则算法”,比如设定一个灰度阈值来判断瑕疵。这方法对规则、明显的缺陷有效,但对于千变万化的细微划痕、不同形态的凹坑,或者背景纹理复杂的元件,就力不从心了,容易误报或漏报。而AI(尤其是深度学习) 的优势在于它通过学习海量的缺陷样本,能自己总结出“什么是缺陷”的抽象特征。

以苏州企业为例,他们在半导体前道检测这样的顶级场景中,已经训练出基于百万级缺陷数据的工业质检大模型-2。这个模型就像一个见识过所有瑕疵类型的“老法师”,不仅能识别出已知缺陷,对于从未见过的新形态瑕疵,也能凭借泛化能力做出高度准确的判断,极大改善了项目初期的“冷启动”难题-2。在电子元件检测上,原理相通。AI可以轻易区分什么是产品本身的纹理(如编织纹路)、什么是真正的划伤,这是传统方法很难做到的。

更重要的是,AI系统具备“越用越聪明”的持续学习能力。在实际生产中,可以将新发现的缺陷样本加入训练集,不断微调优化模型,形成一个“发现-学习-优化”的增强闭环-2。这意味着你的检测系统不会固步自封,它能跟着产品迭代和工艺变化一起成长,长期保持高检出率。所以,对于你们这种高要求的精密检测,选择搭载了成熟AI算法平台的视觉方案,绝对是一个值得投入的方向。

3. 网友“未来制造观”问:从长远看,苏州乃至中国的高端工业相机,要真正全面超越国外品牌,还差哪些“临门一脚”?

这位朋友的问题很有前瞻性。确实,国产工业相机进步神速,在中低端市场已实现替代,并向高端渗透-7。但要全面引领,我认为还需要在以下两方面完成关键的淬炼:

第一脚:突破“天花板”级别的核心器件与底层算法。目前我们在整机集成、应用算法上已经做得风生水起,但一些“塔尖”上的东西仍有差距。比如,用于半导体14nm以下制程的前道检测装备,对光源、超高分辨率传感器和极端底层算法的要求是地狱级的-2。再比如,一些超高帧率(十万帧以上)、极低噪声的科学级CMOS传感器,仍然依赖进口。苏州乃至中国的产业,需要像攻克光刻机一样,在这些“卡脖子”的核心部件和原始算法创新上持续投入,形成从根技术到应用技术的完整金字塔,而不仅是塔身强壮-7。

第二脚:构建不可复制的“生态黏性”与“标准话语权”。真正的超越,不仅是产品性能参数的超越,更是生态和标准的超越。这需要:

软硬件生态深度融合:像手机界的iOS或安卓那样,构建一个从开发工具链(如天准集成NVIDIA Isaac平台-2)、到算法模型商店、再到行业解决方案库的开放而又强大的生态。让开发者愿意在这个平台上创造,形成用户习惯和迁移成本。

定义场景标准:利用中国作为全球最大、最复杂制造国的市场优势,在最前沿的应用场景(如新能源电池极限制造检测、高速柔性抓取)中,用我们的技术解决方案树立起全球认可的“事实标准”。我们的产品不仅是“能用”,而是成为该场景下“最优解”的代名词。

数据与知识闭环:将遍布中国工厂的海量应用场景数据,转化为训练更强大AI模型的燃料,形成“应用产生数据,数据反哺技术,技术创造更佳应用”的飞轮效应。这种基于庞大现实场景的知识积累,将是未来最深的护城河。

超越之路,道阻且长,但行则将至。苏州产业群凭借扎实的制造根基、活跃的创新企业和丰富的应用场景-3-10,正走在一条正确的道路上。这“临门一脚”,需要的是时间、耐心以及对底层技术坚定不移的投入。